新聞動態

136 3291 9686

手機: 13632919686

郵箱:szzyal@szzyal.com

QQ:29210625

地址:深圳市龍崗大運新城榮超金融大廈19層/肇慶高新區亞鋁大街東

《輕量化趨勢下,汽車鋁型材開模定制有哪些門道?》

發布時間:2025-12-04 11:55:35在做汽車零部件開發時,你是不是也遇到過這樣的疑問:

標準鋁型材總是尺寸“差一點”、結構“少一點”,想要剛好滿足車身、座椅、行李架、電池箱等結構需求,就必須做“汽車鋁型材開模定制”。那開模到底麻煩不麻煩?模具成本怎么算?結構要注意什么,才能既滿足強度又兼顧重量和成本?

一、為什么汽車鋁型材要“開模定制”,不用標準型材就好了?

很多剛接觸鋁型材的人會問:市面上標準鋁型材那么多,為什么汽車行業還要單獨開模?主要有幾個原因:

輕量化 + 結構安全的雙重要求

汽車輕量化要求盡量減輕重量;

底盤、車身骨架、電池托盤、座椅骨架等部位,又必須滿足強度、剛度和碰撞安全。

標準型材的截面形狀有限,很難同時兼顧強度分布、布筋方式和減重,定制截面反而更高效。

匹配車身結構與裝配方式

不同車型的結構布局差異很大,安裝孔位、連接方式(焊接、鉚接、螺接、膠粘)都不同;

開模定制可以在截面里預留安裝槽、加強筋、導線槽、排水槽等功能位,一次成型,減少后加工。

提升生產效率,減少零件數量

用定制鋁型材可以把原本需要焊接、鉚接組合的多個小件,整合成一根結構型材;

降低裝配成本,減少焊縫、連接點,提升一致性。

滿足外觀與空間限制

某些飾條、行李架、框架件,既要“好看”,又要塞進有限空間;

自定義截面有利于在造型和空間上找到平衡。

簡而言之:開模定制的目的,不是“花錢作怪”,而是通過一次性的模具投入,換取結構性能、輕量化、裝配效率和綜合成本的長期優化。

二、汽車鋁型材開模定制,一般用在哪些部位?

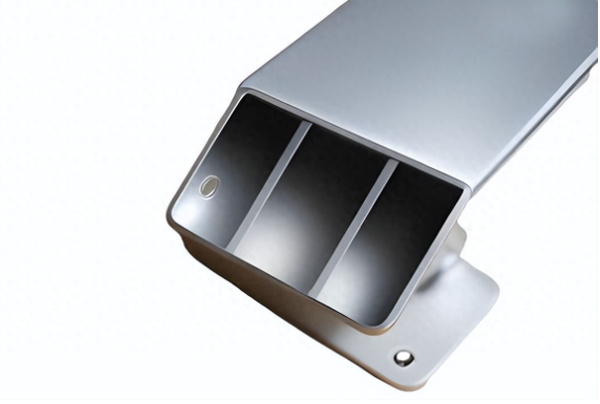

車身結構件

門檻梁、縱梁、橫梁、碰撞吸能盒;

車頂縱梁、車門框架等。

電池箱及新能源結構件

電池托盤邊梁、框架型材、加強筋;

冷卻通道型材、線束通道鋁型材等。

座椅與內飾骨架

座椅導軌、側梁、靠背骨架輔助型材;

儀表臺橫梁鋁型材、車內支架等。

行李架與裝飾條

車頂行李架型材;

門窗裝飾條、踏板飾條、門檻飾板邊型材等。

車廂、掛車、廂式物流車結構

廂式車廂立柱、橫梁、地板型材;

冷藏車導風槽、內襯型材。

不同部位對鋁型材的要求也不同:有的更看重抗拉、抗彎,有的更在意抗腐蝕、表面處理,有的要求尺寸穩定性和配合公差。這些都會體現在開模定制的設計階段。

三、汽車鋁型材開模定制的核心:截面設計要考慮什么?

1. 強度與剛度分布

哪些方向承受力最大?(彎曲、扭轉、沖擊?)

需要在哪些位置布置加強筋、加厚壁厚?

截面重心和慣性矩如何,是否有利于抗彎抗扭?

舉例:車身梁類型材,為了承受碰撞力,可能會在受力方向加厚,背面適當減薄,用結構設計達到**“該強的地方強,該瘦的地方瘦”**。

2. 型材壁厚與擠壓成型工藝

壁厚不能一味做得太薄,太薄會影響擠壓成形和后續加工;

同一截面里壁厚差異不能過大,否則金屬流速難以控制、易產生內應力和缺陷;

小孔、細筋要考慮擠壓模具加工難度和成本。

通常鋁型材廠家會給出建議的壁厚范圍和壁厚差控制,在設計階段盡量遵守,有助于后期量產穩定性。

3. 裝配與連接方式

是否需要與鋼件、塑料件、橡膠件連接?

采用焊接、鉚接、螺絲連接還是膠粘?

是否需要在截面上預留螺母槽、卡扣槽、定位臺階等?

在汽車行業,前期結構設計順便把裝配問題考慮清楚,會比后期“打補丁式改孔位”更省事。

4. 表面處理與耐腐蝕需求

后續是做陽極氧化、電泳、噴粉、噴漆,還是保持本色?

有無局部高腐蝕環境,比如底盤、輪罩附近、水汽重區域?

是否有外觀件要求(光亮、磨砂、拉絲等)?

不同的表面處理會對合金牌號、截面結構有一定影響,建議在開模前就明確。

5. 公差與尺寸控制

型材截面的尺寸公差要與整車裝配公差鏈設計匹配;

對需要與密封條、玻璃、塑件配合的部位,要在圖紙上明確關鍵尺寸和公差帶;

對長度、直線度、扭曲度等也要有合理要求(過嚴會增加成本,過松則裝配困難)。

四、汽車鋁型材開模定制的一般流程

1. 需求溝通與方案討論

車廠/零部件廠提供功能需求 + 初步結構設想 + 使用工況;

鋁型材廠家根據經驗,對截面結構、合金牌號、壁厚、擠壓方向提出建議;

雙方討論可行性,確認是新開模還是在現有型材基礎上調整。

2. 截面設計與圖紙確認

汽車工程師根據要求設計截面圖(二維截面圖 + 關鍵尺寸標注);

由鋁型材廠進行工藝審查:是否便于擠壓、拉伸、定尺、矯直;

必要時進行有限元分析(FEM),評估力學性能和局部弱點。

最終形成用于開模的正式圖紙和技術協議。

3. 模具設計與制造

鋁型材模具廠根據截面圖進行模具設計;

模具通常為擠壓模具,包含工作帶、分流孔等細節;

模具加工完成后,還需試模、修模,直到金屬成型質量滿足要求。

4. 擠壓試產與樣品確認

使用新模進行小批量擠壓,檢查:

截面尺寸與形狀;

表面質量(有無壓痕、裂紋、氣泡等);

直線度、扭曲度等。

對樣品進行機械性能、硬度、表面處理試驗等驗證;

客戶裝車或試裝驗證結構匹配度、裝配工藝性。

5. 批量生產與持續優化

樣品確認后進入批量生產階段;

生產過程根據反饋,對模具進行微調、修模,優化生產穩定性和報廢率;

根據項目生命周期安排備模、模具維護,保證長期供貨。

五、開模成本由哪些部分構成?怎么評估劃不劃算?

“開一副模要多少錢?”是很多人最關心的問題之一。影響汽車鋁型材開模成本的主要因素有:

截面復雜度

刀路多、筋條細、小孔多、對稱復雜結構都會增加模具加工難度;

模具壽命要求高時,材料和熱處理要求也更高。

型材寬度與壁厚

截面越大,對模具強度和擠壓機噸位要求越高;

壁厚差異大的復雜截面,往往需要更精細設計和調試。

合金類型與特殊要求

常用 6 系列、5 系列鋁合金相對成熟;

特殊合金、耐高溫、高強度牌號的模具可能更貴。

模具壽命與備模數量

項目生命周期長、需求量大時,需要考慮一次性開多套模具或準備備模;

這會在初期形成更高的模具投入。

一般來說,做汽車項目不會只看**“模具單價”**,而是綜合考慮:

模具投入 / 項目總量 = 分攤到每米型材、每臺車的成本

很多時候,模具費攤在整車生命周期的總出貨量上,其實并不高,但能換來極大的結構設計自由度和成本優化空間。

六、汽車鋁型材開模定制中的質量控制要點

合金成分與熔鑄質量

選擇符合標準的合金成分;

控制夾雜、氣孔、偏析等缺陷;

這直接影響擠壓性能和最終力學性能。

擠壓工藝控制

擠壓溫度、速度、冷卻方式等參數要穩定;

避免裂紋、粗晶、波浪等缺陷。

熱處理與時效

對于需要強化的合金,要嚴格按照工藝溫度和時間進行固溶+時效;

確保材料達到規定的屈服強度、抗拉強度和延伸率。

尺寸與外觀檢測

對關鍵尺寸和壁厚進行批次抽檢或在線檢測;

表面質量按汽車件標準檢查劃傷、凹坑、氧化不均等。

后加工與裝配驗證

鉆孔、沖孔、CNC、切割后是否有變形和毛刺;

實際裝車試裝,檢驗型材在整車環境中的穩定性。

七、車廠/零部件廠與鋁型材廠如何高效配合?

想讓“汽車鋁型材開模定制”項目更順利,設計端與供應商兩邊的配合很關鍵。幾個實用建議:

盡量在項目早期就引入型材廠家參與評審

在結構剛開始設計時,就溝通擠壓可行性和工藝限制;

可避免后期反復改圖、反復開評審。

明確技術文件與責任邊界

由誰負責截面設計、由誰負責工藝審查,要約定清楚;

標準、驗收條款、試樣標準等盡量前置。

充分利用供應商經驗

有豐富汽車項目經驗的型材廠家,往往在壁厚控制、筋布置、連接方式上有成熟建議;

值得在項目組評審時多聽、多問。

建立模具與型材的全生命周期管理

建立模具號、型材截面號、項目號之間的對應關系;

明確模具所有權、維護責任和報廢更新機制。

汽車鋁型材開模定制,本質上是一門“用一次性模具投入,換取整車生命周期價值”的技術和生意。

它特別適合那些:

對輕量化、安全性有要求;

結構復雜、裝配環節多;

產量可觀、希望降低綜合成本的汽車項目。

只要在項目初期做好需求定義和結構設計,在開模前充分與鋁型材供應商溝通工藝可行性,后期再通過樣件驗證和小批量試產不斷優化,一套成熟的“汽車鋁型材開模定制”方案,往往可以在安全、重量、成本和生產效率之間找到一個更理想的平衡點。